Chào bạn, tôi là Trần Duy Thuận đây. Theo nhiều nghiên cứu, quy trình lấy hàng (picking) có thể chiếm tới 55% tổng chi phí nhân công trong một kho hàng. Đây vừa là “điểm nghẽn” lớn nhất, vừa là cơ hội tối ưu hóa hiệu quả nhất trong toàn bộ chuỗi cung ứng của bạn.

Mỗi giây tiết kiệm được trong khâu lấy hàng là một giây đơn hàng đến tay khách sớm hơn. Mỗi sai sót được loại bỏ là một lần giữ được lòng tin của khách hàng. Việc tối ưu hóa hoạt động tưởng chừng đơn giản này chính là bí quyết “xương sống” để tăng tốc độ hoàn tất đơn hàng (Fulfillment) và tạo ra lợi thế cạnh tranh vượt trội.

Bài viết này sẽ phân tích sâu 4 phương pháp lấy hàng phổ biến nhất, từ đơn giản đến phức tạp, so sánh ưu nhược điểm và cung cấp một bộ khung rõ ràng để bạn lựa chọn chiến lược phù hợp nhất cho kho hàng của mình.

Order Picking là gì và Tại sao nó là “Trái tim” của Fulfillment?

Order Picking là quy trình thu thập, lấy các sản phẩm từ vị trí lưu trữ của chúng trong kho để hoàn tất một đơn hàng của khách hàng.

Tầm quan trọng chiến lược của nó đến từ tác động 3-trong-1:

- Tốc độ (Speed): Đây là khâu chiếm nhiều thời gian nhất. Ví dụ: Giảm được 2 phút thời gian lấy hàng trên mỗi đơn có thể giúp một kho hàng xử lý thêm được hàng trăm đơn mỗi ngày với cùng một số lượng nhân viên.

- Chi phí (Cost): Đây là hoạt động sử dụng nhiều nhân công nhất. Ví dụ: Một lộ trình lấy hàng được tối ưu có thể giảm quãng đường di chuyển của nhân viên tới 40%, tương đương với việc tiết kiệm hàng chục triệu đồng chi phí nhân công mỗi tháng.

- Độ chính xác (Accuracy): Lấy sai hàng là một trong những lỗi lầm tốn kém nhất. Ví dụ: Chi phí để xử lý một đơn hàng bị lấy sai (chi phí vận chuyển trả hàng, chi phí nhân công nhập lại kho, chi phí đóng gói và gửi lại đơn đúng) có thể cao gấp 4-5 lần chi phí để xử lý một đơn hàng đúng ngay từ đầu.

So sánh 4 Phương pháp Lấy hàng Phổ biến nhất

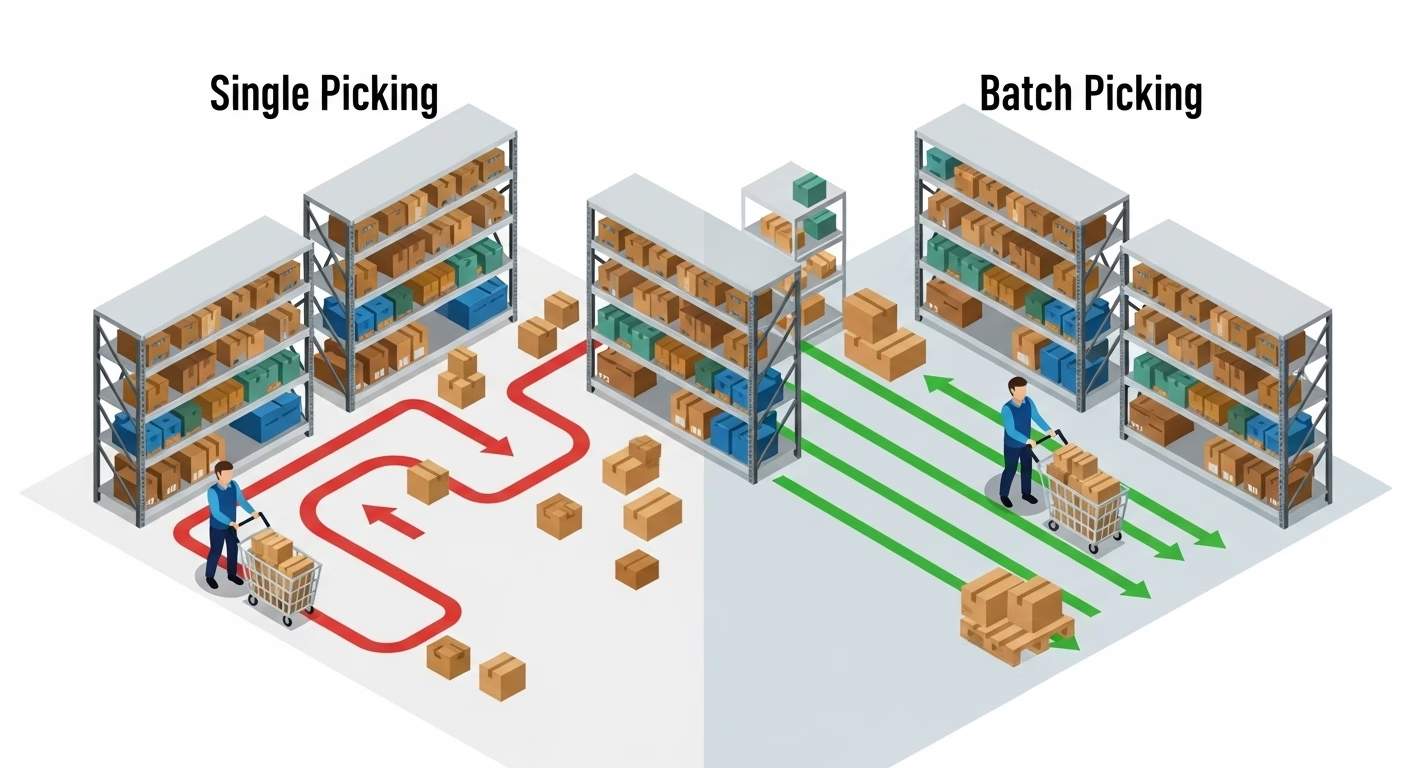

1. Lấy hàng theo từng Đơn (Single Order Picking)

- Cách hoạt động: Là phương pháp cơ bản nhất. Một nhân viên sẽ nhận một đơn hàng, sau đó đi khắp kho để lấy tất cả các sản phẩm cho duy nhất đơn hàng đó.

- Phù hợp nhất cho: Các doanh nghiệp mới bắt đầu, kho hàng rất nhỏ, số lượng đơn hàng hàng ngày thấp.

2. Lấy hàng theo Lô (Batch Picking)

- Cách hoạt động: Một nhân viên nhận một danh sách gồm nhiều đơn hàng (một “lô”) và đi một vòng duy nhất trong kho để lấy tất cả sản phẩm cho cả lô đó.

- Ví dụ thực tế: Hãy tưởng tượng một shop mỹ phẩm có 10 đơn hàng cần xử lý. Trong đó, 7 đơn cùng đặt thỏi son A và 5 đơn cùng đặt kem chống nắng B. Thay vì đi 10 vòng, nhân viên sẽ đi 1 vòng duy nhất, lấy 7 thỏi son A, 5 tuýp kem chống nắng B và các sản phẩm khác, sau đó mang về trạm phân loại.

- Phù hợp nhất cho: Các doanh nghiệp có nhiều đơn hàng nhỏ và vừa, các đơn hàng thường có chung một số sản phẩm (SKU) bán chạy.

3. Lấy hàng theo Khu vực (Zone Picking)

- Cách hoạt động: Kho hàng được chia thành các khu vực (“zone”). Mỗi nhân viên được phân công phụ trách một zone cố định.

- Ví dụ thực tế: Một kho hàng điện máy lớn chia thành Zone A (Điện thoại & Laptop), Zone B (Phụ kiện), Zone C (Đồ gia dụng). Một đơn hàng gồm 1 laptop và 1 chuột máy tính sẽ bắt đầu ở Zone A. Nhân viên Zone A lấy laptop bỏ vào giỏ, rồi đẩy giỏ hàng sang Zone B. Nhân viên Zone B lấy chuột máy tính bỏ vào giỏ, hoàn tất việc lấy hàng.

- Phù hợp nhất cho: Các kho hàng lớn, có số lượng SKU đa dạng và lượng đơn hàng hàng ngày cao.

4. Lấy hàng theo Sóng (Wave Picking)

- Cách hoạt động: Các đơn hàng được gom lại và lên lịch xử lý theo từng đợt, hay “sóng” (wave), dựa trên các tiêu chí chung.

- Ví dụ thực tế: Một trung tâm fulfillment lớn có lịch xe của Giao Hàng Tiết Kiệm đến lấy hàng đi Hà Nội lúc 3h chiều. Người quản lý sẽ tạo ra một “sóng” bao gồm tất cả các đơn hàng đi Hà Nội của GHTK, và yêu cầu toàn bộ “sóng” này phải được lấy hàng và đóng gói xong trước 2h30 chiều để sẵn sàng cho xe đến.

- Phù hợp nhất cho: Các trung tâm hoàn tất đơn hàng quy mô lớn, vận hành theo lịch trình xuất hàng chặt chẽ.

Các Chỉ số (KPIs) để Đo lường Hiệu quả Picking

Để tối ưu, bạn cần đo lường. Dưới đây là 3 KPIs quan trọng nhất:

- Tốc độ lấy hàng (Picking Speed): Đo bằng “Số dòng sản phẩm/giờ” (Lines Per Hour – LPH). Chỉ số này đo lường số lượng dòng sản phẩm khác nhau mà một nhân viên có thể lấy trong một giờ.

- Độ chính xác (Picking Accuracy): Tính bằng tỷ lệ %:

(Tổng số đơn hàng lấy đúng / Tổng số đơn hàng đã lấy) x 100%. Mục tiêu phải là trên 99.5%. - Chi phí trên mỗi đơn hàng (Cost per Pick): Được tính bằng cách lấy tổng chi phí nhân công cho việc lấy hàng chia cho tổng số đơn hàng đã lấy trong cùng một kỳ.

Những Sai lầm Thường gặp trong Picking và Cách khắc phục

- Sai lầm 1: Lộ trình lấy hàng không tối ưu.

Khắc phục: Sắp xếp các sản phẩm bán chạy (Nhóm A) ở gần khu vực đóng gói. Sử dụng hệ thống WMS để chỉ dẫn lộ trình lấy hàng ngắn nhất. - Sai lầm 2: Phụ thuộc quá nhiều vào trí nhớ của nhân viên.

Khắc phục: Chuẩn hóa hệ thống địa chỉ trong kho. Dán nhãn vị trí (slotting label) rõ ràng, có quy tắc cho tất cả các kệ, tầng, ô. - Sai lầm 3: Không có quy trình phân loại (sorting) hiệu quả.

Khắc phục: Thiết kế một khu vực phân loại riêng biệt với các giỏ/kệ được đánh số hoặc mã vạch tương ứng với từng đơn hàng trong lô.

Kết luận

Không có phương pháp lấy hàng nào là “tốt nhất” cho tất cả. Lựa chọn tối ưu phụ thuộc hoàn toàn vào quy mô kho, đặc điểm đơn hàng và nguồn lực của doanh nghiệp bạn.

Tối ưu hóa quy trình lấy hàng là một hành trình cải tiến liên tục. Bằng việc lựa chọn và áp dụng đúng phương pháp, kết hợp với việc đo lường hiệu quả qua các chỉ số KPIs và tránh các sai lầm phổ biến, bạn không chỉ cắt giảm được một khoản chi phí vận hành khổng lồ mà còn tạo ra một lợi thế cạnh tranh mạnh mẽ về tốc độ và sự chính xác trong việc phục vụ khách hàng.

Doanh nghiệp của bạn đang áp dụng phương pháp lấy hàng nào? Đâu là khó khăn lớn nhất bạn đang gặp phải trong khâu này?