Trong môi trường kinh doanh đầy biến động, bài toán quản lý hàng tồn kho và áp lực từ chi phí tồn kho luôn là nỗi trăn trở của các nhà quản trị. Việc lưu trữ một lượng lớn hàng hóa không chỉ “chôn” một lượng vốn khổng lồ mà còn tiềm ẩn rủi ro hư hỏng, lỗi thời. Để giải quyết vấn đề này, một triết lý sản xuất mang tính cách mạng đã ra đời: JIT (Just-In-Time).

Vậy chính xác thì JIT là gì? Làm thế nào nó có thể giúp doanh nghiệp loại bỏ lãng phí và tối ưu hóa toàn bộ chuỗi cung ứng? Hãy cùng giải mã chi tiết trong bài viết này.

Định nghĩa đầy đủ về Just-In-Time: Từ hệ thống sản xuất Toyota đến toàn cầu

JIT (Just-In-Time), hay “Vừa Đúng Lúc”, là một triết lý quản trị sản xuất, trong đó các luồng nguyên vật liệu, hàng hóa và sản phẩm được vận hành trùng khớp với quá trình sản xuất hoặc nhu cầu thực tế của khách hàng. Nói một cách đơn giản, JIT là sản xuất và cung ứng những gì cần thiết, với số lượng cần thiết, tại thời điểm cần thiết.

Khái niệm này bắt nguồn từ hệ thống sản xuất Toyota (Toyota Production System – TPS) và là một trụ cột cốt lõi của hệ thống sản xuất tinh gọn (Lean Manufacturing). Mục tiêu cuối cùng của JIT là đạt đến trạng thái lý tưởng: tồn kho bằng không (zero inventory), qua đó loại bỏ triệt để mọi lãng phí trong sản xuất.

Mô hình JIT hoạt động như thế nào qua Hệ Thống Kéo (Pull System)?

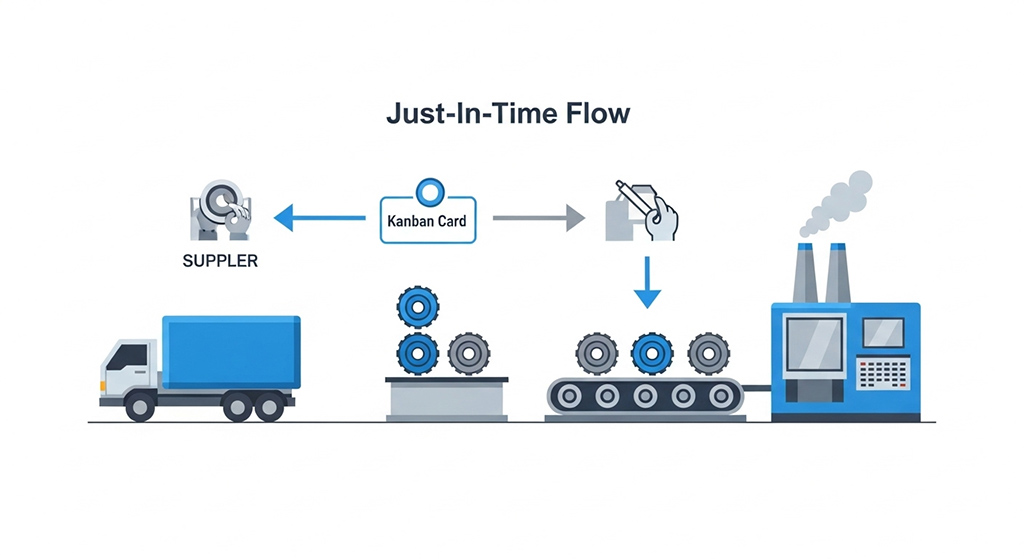

Điểm khác biệt căn bản của JIT nằm ở việc nó vận hành theo Hệ Thống Kéo (Pull System). Thay vì sản xuất hàng loạt rồi “đẩy” (Push) xuống các công đoạn sau hoặc ra thị trường một cách thụ động, hệ thống Kéo chỉ hoạt động khi có tín hiệu yêu cầu thực tế từ công đoạn tiếp theo.

Công cụ phổ biến nhất để thực thi hệ thống này là Hệ thống Kanban.

Sơ đồ Kanban và vai trò của tín hiệu trong JIT

Kanban trong tiếng Nhật có nghĩa là “bảng hiệu” hoặc “thẻ”. Trong sản xuất, nó là một tín hiệu vật lý (như một tấm thẻ, một khay rỗng) hoặc tín hiệu điện tử. Quy trình diễn ra như sau:

- Khi công đoạn B sử dụng hết một lô linh kiện, họ sẽ gửi một thẻ Kanban về cho công đoạn A (hoặc nhà cung cấp).

- Tín hiệu này cho phép công đoạn A bắt đầu sản xuất một lô linh kiện mới với số lượng chính xác được ghi trên thẻ để bổ sung cho công đoạn B.

Cơ chế đơn giản này tạo ra một dòng chảy liên tục, nhịp nhàng, giúp tối ưu hóa dòng chảy sản xuất và đảm bảo không có sản phẩm nào được tạo ra nếu không có nhu cầu thực sự.

Lợi ích vượt trội của JIT đối với hiệu quả chuỗi cung ứng?

Việc áp dụng thành công JIT mang lại những lợi ích to lớn, trực tiếp cải thiện hiệu quả chuỗi cung ứng.

1. Giảm mạnh chi phí tồn kho và giải phóng vốn

Đây là lợi ích lớn nhất. Doanh nghiệp cắt giảm được chi phí thuê kho bãi, bảo hiểm, nhân sự quản lý, đồng thời giải phóng lượng vốn khổng lồ đang bị “đóng băng” trong kho để tái đầu tư vào các hoạt động khác.

2. Nâng cao hiệu suất và rút ngắn thời gian sản xuất

Bằng cách loại bỏ thời gian chờ đợi giữa các công đoạn, JIT giúp rút ngắn chu kỳ sản xuất (lead time), cho phép doanh nghiệp đưa sản phẩm ra thị trường nhanh hơn đối thủ.

3. Cải thiện chất lượng sản phẩm nhờ phát hiện lỗi sớm

Sản xuất theo lô nhỏ đồng nghĩa với việc nếu có lỗi xảy ra, nó sẽ được phát hiện và khắc phục ngay lập tức, tránh được thảm họa sản xuất hàng loạt sản phẩm lỗi.

4. Tăng tính linh hoạt và khả năng đáp ứng thị trường

Khi không bị gánh nặng tồn kho, doanh nghiệp có thể dễ dàng thay đổi mẫu mã, cải tiến sản phẩm hoặc chuyển đổi dây chuyền để đáp ứng các xu hướng mới của thị trường một cách nhanh chóng.

Thách thức & Điều kiện áp dụng JIT thành công

JIT là một mô hình đầy sức mạnh nhưng cũng rất khắt khe. Điều kiện áp dụng JIT thành công bao gồm:

- Nhà cung cấp tin cậy: Toàn bộ hệ thống có thể sụp đổ nếu chỉ một nhà cung cấp giao hàng sai hẹn, sai số lượng hoặc chất lượng. Mối quan hệ đối tác chiến lược với nhà cung cấp là yếu tố sống còn.

- Dự báo chính xác: Cần có hệ thống dự báo nhu cầu chính xác để lập kế hoạch sản xuất phù hợp.

- Kỷ luật vận hành: Toàn bộ nhân viên phải tuân thủ quy trình một cách nghiêm ngặt.

- Rủi ro của mô hình JIT: Hệ thống rất nhạy cảm với các biến động đột ngột như thiên tai, dịch bệnh, đình công, hay tắc nghẽn giao thông, có thể gây gián đoạn toàn bộ chuỗi sản xuất.

Ví dụ thực tế: JIT trong sản xuất và JIT trong bán lẻ đã thay đổi cuộc chơi ra sao?

Toyota: Khai sinh triết lý JIT và quản trị tinh gọn

Toyota không chỉ là người phát minh mà còn là bậc thầy áp dụng JIT. Hãng này sắp xếp các nhà cung cấp của mình ở vị trí địa lý rất gần nhà máy lắp ráp. Linh kiện được giao đến dây chuyền chỉ vài giờ trước khi được sử dụng. Đây là ví dụ kinh điển nhất về triết lý JIT và quản trị tinh gọn.

Dell: Sản xuất Just In Time trong ngành công nghệ

Dell đã tạo nên cuộc cách mạng với mô hình “Sản xuất theo đơn đặt hàng”. Khách hàng tùy chỉnh cấu hình máy tính, và Dell chỉ bắt đầu tìm nguồn cung ứng linh kiện và lắp ráp sau khi nhận được đơn hàng. Mô hình Sản xuất Just In Time này giúp Dell tránh được rủi ro linh kiện điện tử lỗi thời và mất giá nhanh chóng.

Zara: JIT trong bán lẻ và cuộc cách mạng thời trang nhanh

Trong ngành thời trang, Zara là một ví dụ xuất sắc về JIT trong bán lẻ. Hãng sản xuất các bộ sưu tập với số lượng nhỏ. Dựa trên dữ liệu bán hàng theo thời gian thực từ các cửa hàng, Zara có thể nhanh chóng sản xuất bổ sung các mẫu bán chạy và đưa chúng ra thị trường toàn cầu chỉ trong vòng 2-3 tuần.

Mối quan hệ giữa JIT và Lean Manufacturing là gì?

Đây là một câu hỏi phổ biến. Có thể hiểu đơn giản như sau: Lean Manufacturing (Sản xuất tinh gọn) là một triết lý lớn hơn, bao trùm hơn, với mục tiêu là loại bỏ tất cả các loại lãng phí (không chỉ tồn kho) trong một tổ chức. JIT là một trong những công cụ, một trụ cột quan trọng nhất để giúp doanh nghiệp đạt được mục tiêu của Lean.

Kết luận

Tóm lại, JIT là gì? Đó không chỉ là một kỹ thuật quản lý tồn kho, mà là một triết lý quản trị toàn diện hướng đến sự hiệu quả, linh hoạt và không ngừng cải tiến. Bằng cách tập trung vào việc tạo ra một dòng chảy sản xuất mượt mà và chỉ làm những gì cần thiết, JIT giúp doanh nghiệp cắt giảm chi phí, nâng cao chất lượng và tạo ra lợi thế cạnh tranh bền vững, đặc biệt trong bối cảnh phát triển của JIT trong thương mại điện tử và logistics hiện đại.

Nguồn tham khảo

Nội dung bài viết được tổng hợp và phân tích dựa trên các kiến thức nền tảng và các nghiên cứu điển hình trong ngành quản trị chuỗi cung ứng và sản xuất, bao gồm:

- Hệ thống Sản xuất Toyota (TPS): Tìm hiểu chi tiết trên trang web chính thức của Toyota Global.

- Tác phẩm “The Toyota Way” của Jeffrey Liker: Tham khảo thông tin chi tiết về sách trên Amazon.

- Tài liệu học thuật: Khám phá các nghiên cứu sâu hơn về Lean Manufacturing và Just-In-Time trên Google Scholar.